Wenn Sie Druck messen wollen, wählen Sie selbstverständlich einen Sensor, der die gewünschte Genauigkeit und den gewünschten Bereich erfüllt. Dabei ist es wichtig zu wissen, dass der Maximaldruck oft viel höher ist als der Nenndruck, manchmal sogar zwei- bis dreimal so hoch wie der Höchstwert im Normalbetrieb. Bei Flüssigkeiten müssen Sie unter Umständen mit einem Druckstoß rechnen: ein kurzer, intensiver Druckimpuls, der z.B. entsteht, wenn ein Wasserhahn plötzlich zugedreht wird. Die meisten Sensoren können dies nicht bewältigen. Prüfen Sie daher immer sorgfältig, welche Druckspitzen in Ihrem System zu erwarten sind und was ein Sensor aushalten kann.

Was sind Maximaldruck und Nenndruck?

Der Nenndruck, auch als Betriebsdruck bezeichnet, ist der Druck, bei dem ein System oder ein Sensor normalerweise funktioniert. Dies ist der Druck, den Sie bei regelmäßigem, täglichem Gebrauch des Systems erwarten können. Die Spezifikationen der meisten Drucksensoren basieren auf diesem Nenndruck, da es sich dabei um die gebräuchlichste und konsistenteste Messung handelt. Der Spitzendruck bezieht sich auf den maximalen Druck, den ein System oder Sensor für eine sehr kurze Zeit aufnehmen kann. Dies kann z. B. bei einer plötzlichen Änderung im System der Fall sein, z. B. wenn sich ein Ventil schnell schließt oder öffnet, was zu einer kurzzeitigen, hohen Druckspitze führt. Dieser Druck kann um ein Vielfaches höher sein als der Nenndruck.

Wie viel höher der Maximaldruck im Vergleich zum Nenndruck sein kann, hängt von der Konstruktion und den Spezifikationen des Drucksensors ab. Typischerweise liegt der Maximaldruck etwa bei dem 1,5- bis 4-fachen des Nenndrucks. In einigen Fällen kann der Maximaldruck auch bis zum 10-fachen des Nenndrucks betragen, besonders bei robusteren Sensoren, die für extreme Bedingungen ausgelegt sind.

Warum diese Begriffe wichtig sind:

Sensorauswahl und Schutz: Bei der Auswahl eines Drucksensors müssen Sie nicht nur den Nenndruck, sondern auch die möglichen Druckspitzen in Ihrem System berücksichtigen. Ein Sensor, der nur für den Nenndruck geeignet ist, kann beschädigt werden oder ausfallen, wenn er Spitzendrücken ausgesetzt wird, die über seine Spezifikationen hinausgehen.

Systemsicherheit: Für die Sicherheit und Zuverlässigkeit eines Systems ist es wichtig, sowohl den Nenndruck als auch den Spitzenwert des Drucks zu kennen. Das Ignorieren von Spitzendrücken kann zu katastrophalen Systemausfällen, Leckagen oder sogar Explosionen führen, insbesondere in Systemen, die mit gefährlichen oder entflammbaren Stoffen arbeiten.

Wartung und Langlebigkeit: Sensoren und Systeme, die regelmäßig Druckspitzen ausgesetzt sind, können schneller verschleißen. Wenn Sie diese Drücke bei der Konstruktion und Auswahl der Komponenten berücksichtigen, können Sie die Lebensdauer des Systems verlängern und die Wartungskosten senken.

Vorschriften und deren Einhaltung: In vielen Branchen gibt es Vorschriften, die Anforderungen an den maximal zulässigen Druck in Systemen festlegen. Die Kenntnis der Nenn- und Spitzendrücke hilft bei der Einhaltung dieser Vorschriften und der Vermeidung von Bußgeldern und rechtlichen Problemen. Wenn Sie sowohl die Nenn- als auch die Spitzendrücke kennen und verwalten, können Sie sicherstellen, dass Ihr System sicher, zuverlässig und effizient arbeitet.

Verschiedene Arten der Druckmessung:

Mit piezoelektrischen Sensoren

Piezoelektrische Drucksensoren sind Sensoren, die mechanischen Druck durch den piezoelektrischen Effekt in ein elektrisches Signal umwandeln. Dieser Effekt tritt bei bestimmten Kristallen und keramischen Materialien auf, die bei mechanischer Belastung (z. B. Druck oder Vibration) eine elektrische Ladung erzeugen. Wenn mechanischer Druck auf ein piezoelektrisches Material ausgeübt wird, bewegt sich die innere Struktur des Materials so, dass eine elektrische Ladung erzeugt wird. Diese Ladung ist proportional zum ausgeübten Druck und kann gemessen werden, um die Höhe des Drucks zu bestimmen. Häufig verwendete piezoelektrische Materialien sind Quarz, Keramiken wie Bleizirkonattitanat (PZT) und Polymere wie PVDF (Polyvinylidenfluorid). Piezoelektrische Sensoren reagieren sehr empfindlich auf Druckveränderungen und ermöglichen so genaue Messungen. Sie haben eine schnelle Reaktionszeit und eignen sich daher für dynamische Messungen wie Vibrationen und Stöße. Sie sind robust und können extremen Umweltbedingungen standhalten.

Piezoelektrische Sensoren werden u. a. in Maschinen zur Schwingungsüberwachung, Qualitätskontrolle und in Werkzeugmaschinen sowie in der Automobilindustrie zur Druckmessung in Motoren und Auspuffanlagen eingesetzt. Für statische oder langfristige Druckmessungen sind sie weniger geeignet, da die elektrische Ladung mit der Zeit entweichen kann.

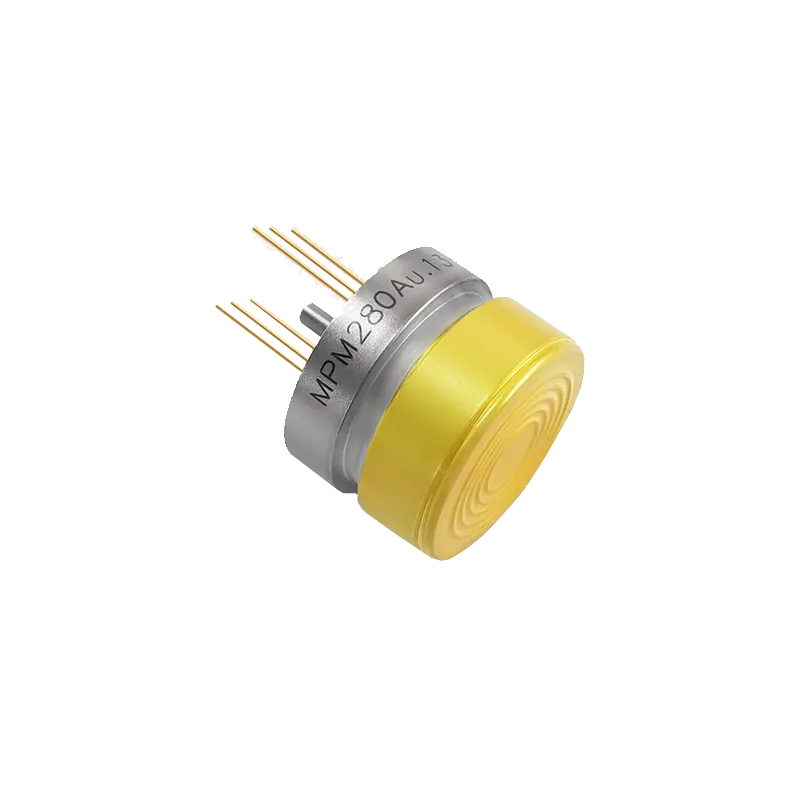

Mit piezoresistiven Drucksensoren

Es gibt verschiedene Möglichkeiten, Druck zu messen, wobei piezoresistives Material, in der Regel Silizium, als Membran verwendet wird. Piezoresistive Sensoren enthalten eine solche Siliziummembran, die sich unter Druck verbiegt. Die mechanische Verformung bewirkt eine Änderung des elektrischen Widerstands des piezoresistiven Materials. Diese Widerstandsänderung wird von einer elektrischen Schaltung gemessen, in der Regel in Form einer Brückenschaltung (z. B. einer Wheatstone-Brücke), die den Widerstand in eine Spannungs- oder Stromänderung umwandelt. Je dünner die Siliziummembran ist, desto geringere Drücke lassen sich messen. Diese Sensoren sind wegen ihrer geringen Kosten und schnellen Reaktionszeit beliebt, sind aber bei hohen Druckimpulsen anfällig. Wasserschlag kann zum Beispiel Schäden verursachen. Bei der Arbeit mit Gefahrstoffen ist dies absolut inakzeptabel.

Eine Lösung besteht darin, das Piezoelement in Öl zu tauchen und es mit einer Membran vollständig abzudichten. Dies bietet Schutz vor hohem Druck, aber die Membran kann unter extremem Druck dennoch reißen. Um den Druck von aggressiven und leitfähigen Druckmedien zu messen, wird die Siliziummembran in eine Metallkapsel mit einer Trennmembran aus Metall (normalerweise Edelstahl oder Inconel) eingesetzt. Die Kapsel wird unter Hochvakuum mit Silikonöl gefüllt. Der Druck, der auf die Trennmembran wirkt, wird dann hydraulisch auf die Siliziummembran übertragen.

Mit kapazitive Drucksensoren

Bei kapazitiven Drucksensoren bewirkt der Druck eine Verringerung des Abstands zwischen zwei Kondensatorplatten, wodurch sich die Kapazität im Kondensator ändert. Diese Methode ist sehr robust und kann hohe Drücke bewältigen, aber diese Sensoren sind teurer und - je nach Anwendung - ggf. auch größer als Piezosensoren, da sie eine größere Fläche benötigen, um eine signifikante Kapazitätsänderung zu erfassen.

Mit Dehnungsmessstreifen

Eine weitere Möglichkeit sind Dehnungsmessstreifen (DMS), die den Kraftmessdosen ähneln. Diese Sensoren bestehen aus einer Metallmembran mit Dehnungsmessstreifen (DMS), die in Form einer Wheatstone-Brücke angeschlossen sind. Ein solcher Sensor besteht aus einem leitfähigen Material, oft in Form eines dünnen Drahtes oder einer Folie, das auf einer flexiblen Unterlage angebracht ist. Wenn sich das Material, an dem der Dehnungsmessstreifen befestigt ist, durch eine einwirkende Kraft verformt, ändert sich der elektrische Widerstand des leitenden Materials. Diese Widerstandsänderung kann gemessen und zur Berechnung des Grades der Verformung verwendet werden.

Verschiedene Arten von Drucksensoren

Die Wahl des richtigen Drucksensors hängt stark von den spezifischen Anforderungen Ihrer Anwendung ab, z. B. vom Druckbereich, der Genauigkeit, der Umgebung und den Sicherheitsanforderungen. Nur wenn Sie die verschiedenen Arten von Drucksensoren und ihre Anwendungsbereiche kennen, können Sie eine fundierte Wahl treffen, die die Leistung und Zuverlässigkeit Ihres Systems optimiert.

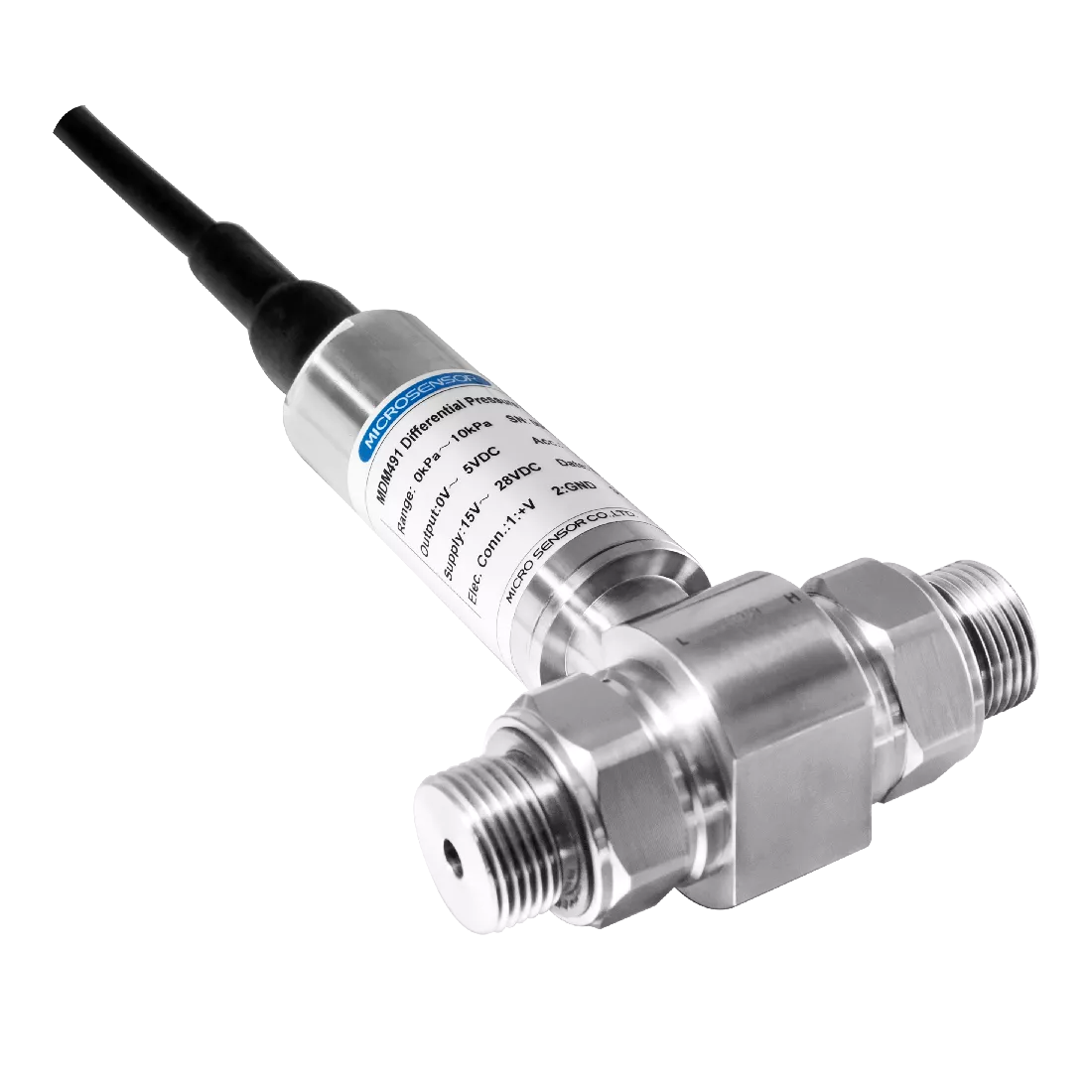

Differenzdrucksensoren

Differenzdrucksensoren messen den Druckunterschied zwischen zwei Punkten. Dies ist nützlich für Anwendungen wie die Überwachung von Filtern, den Durchfluss durch Rohre und Füllstandsmessungen in Tanks. Differenzdrucksensoren können piezoresistive, kapazitive oder Dehnungsmessstreifen-Technologien verwenden, je nach der erforderlichen Genauigkeit und Anwendung. Diese Technologien sind wegen ihrer hohen Genauigkeit und Stabilität weit verbreitet.

Niederdrucksensoren

Niederdrucksensoren sind für die genaue Messung sehr niedriger Druckwerte ausgelegt. Sie werden häufig in Anwendungen wie Wetterstationen, Luftqualitätsüberwachung und medizinischen Geräten wie Atemschutzmasken eingesetzt. Aufgrund ihrer hohen Empfindlichkeit und Genauigkeit in niedrigen Druckbereichen verwenden Niederdrucksensoren häufig die kapazitive Technologie. Die piezoresistive Technologie ist für diese Anwendungen weniger geeignet.

Präzisionsdrucksensoren

Hochgenaue Präzisionsdrucksensoren liefern sehr genaue Druckmessungen und werden in Labors, Kalibrierungseinrichtungen und kritischen industriellen Prozessen eingesetzt, bei denen die Genauigkeit von größter Bedeutung ist. Für hohe Genauigkeit sind kapazitive, piezoresistive und Dehnungsmessstreifen-Technologien aufgrund ihrer Präzision und Stabilität sehr beliebt. Die piezoelektrische Technologie kann ebenfalls verwendet werden, ist aber wegen ihrer Empfindlichkeit gegenüber Temperatur- und Druckänderungen für hochpräzise Anwendungen weniger gut geeignet.

Eigensichere Drucksensoren

Eigensichere Drucksensoren sind für den Einsatz in gefährlichen Umgebungen konzipiert, in denen explosive Gase oder Stoffe vorhanden sein können. Sie sind so konstruiert, dass sie sicher und ohne das Risiko von Funkenbildung oder Überhitzung arbeiten, was in der chemischen und petrochemischen Industrie sowie im Bergbau von entscheidender Bedeutung ist. Diese Sensoren können je nach spezifischer Anwendung und Sicherheitsanforderungen alle drei Technologien verwenden. Kapazitive, piezoresistive und Dehnungsmessstreifen-Sensoren werden aufgrund ihrer Zuverlässigkeit in gefährlichen Umgebungen häufig bevorzugt.

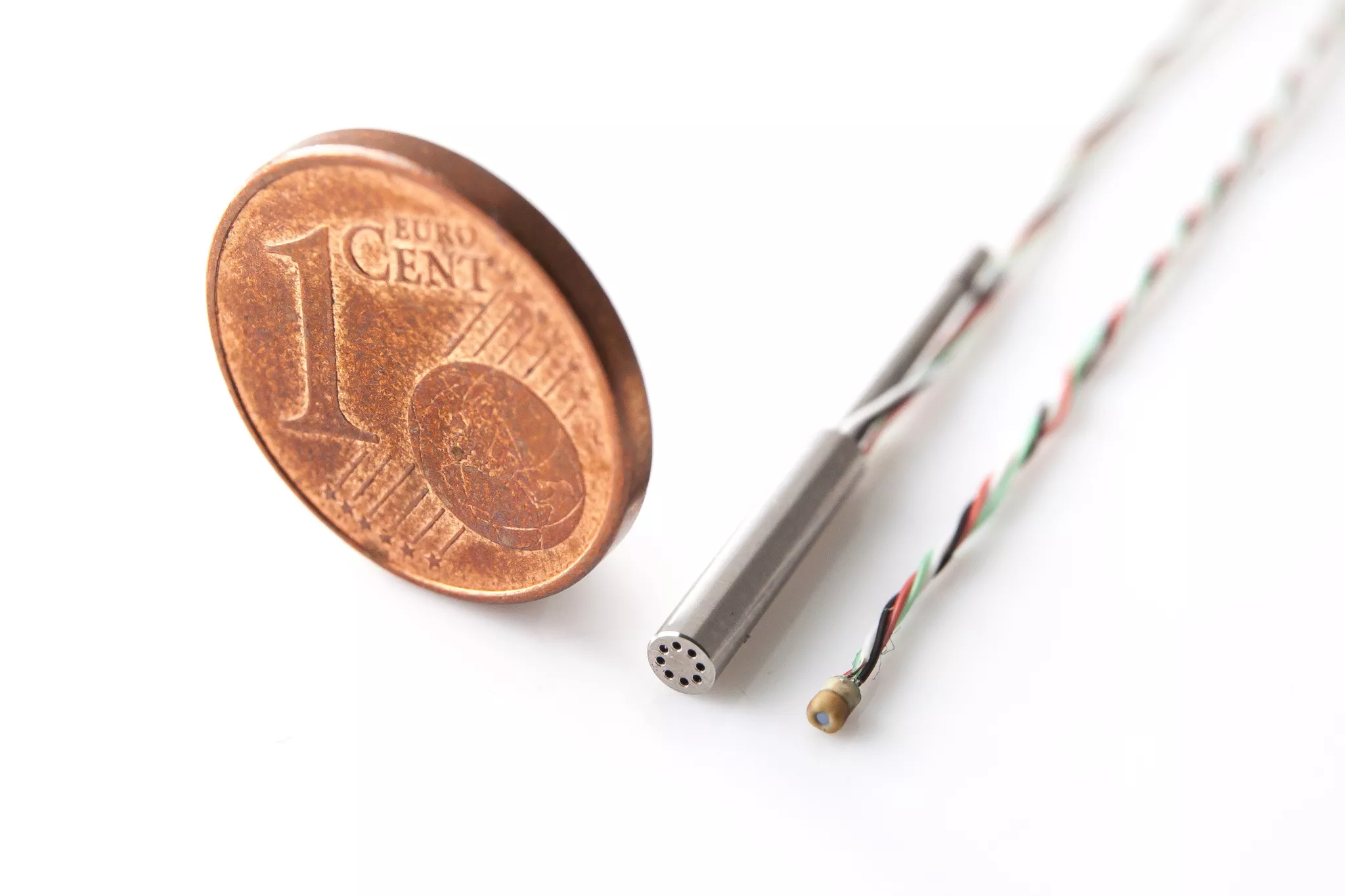

Miniaturdrucksensoren

Miniaturdrucksensoren sind sehr kleine Sensoren, die in engen oder schwer zugänglichen Bereichen installiert werden können. Sie werden häufig in Anwendungen wie medizinischen Instrumenten, tragbaren Geräten und kompakten Industriemaschinen eingesetzt. Trotz ihrer geringen Größe bieten sie zuverlässige Druckmessungen. Piezoresistive Sensoren sind wegen ihrer kompakten Größe und hohen Ansprechempfindlichkeit bei Miniatursensoren sehr beliebt. Die kapazitive Technologie kann ebenfalls verwendet werden, ist aber oft schwieriger zu miniaturisieren.

Kabellose Drucksensoren

Kabellose Drucksensoren bieten die Flexibilität, Druckmessungen aus der Ferne ohne Verkabelung zu überwachen. Dies ist ideal für schwer zugängliche oder mobile Anwendungen wie Transport, Landwirtschaft und intelligente Gebäude. Sie können Daten in Echtzeit an zentrale Systeme zur Analyse und Überwachung übertragen. Drahtlose Drucksensoren können piezoresistive, kapazitive oder Dehnungsmessstreifen-Technologien verwenden, je nach erforderlicher Genauigkeit und Anwendung. Die drahtlose Technologie bietet zusätzliche Flexibilität bei der Entwicklung von Sensoren.

Tauch- und Unterwasserdrucksensoren

Tauchfähige Drucksensoren sind für den Einsatz unter Wasser konzipiert, z. B. in der Wasserwirtschaft, bei der Überwachung der Wasserqualität und auf Bojen. Unterwasser-Drucksensoren sind speziell für die extremen Bedingungen der Tiefsee ausgelegt und werden bei der Offshore-Öl- und Gasexploration sowie bei Meeresforschungsprojekten eingesetzt. Für diese Sensoren werden häufig piezoresistive oder Dehnungsmessstreifen-Technologien verwendet, da sie sehr robust sind und hohen Drücken und korrosiven Umgebungen standhalten. Die kapazitive Technologie kann ebenfalls verwendet werden, ist aber unter Wasser weniger verbreitet.

Faseroptische Drucksensoren

Faseroptische Drucksensoren nutzen Licht in Glasfaserkabeln, um Druckänderungen zu erkennen. Sie sind unempfindlich gegenüber elektromagnetischen Störungen und eignen sich für Anwendungen in Hochspannungsumgebungen, medizinischen Geräten und der Überwachung des Strukturzustands. Diese Sensoren bieten eine hohe Genauigkeit und Zuverlässigkeit über große Entfernungen. Faseroptische Drucksensoren verwenden eine völlig andere Technologie auf der Grundlage von Licht und Glasfasern, was sie von piezoelektrischen, piezoresistiven, kapazitiven oder Dehnungsmessstreifenprinzipien unterscheidet. Sie erkennen Druckänderungen durch Schwankungen der Lichtübertragung in der Faser.

Zusätzliche Überlegungen bei der Auswahl von Drucksensoren

Bei der Auswahl eines Drucksensors sollten Sie eine Reihe zusätzlicher Überlegungen anstellen:

Umweltfaktoren: Berücksichtigen Sie Temperatur, Feuchtigkeit und das mögliche Vorhandensein korrosiver Substanzen, die die Leistung und Lebensdauer des Sensors beeinträchtigen können.

Ansprechzeit: Je nach Anwendung kann die Geschwindigkeit, mit der ein Sensor auf Druckänderungen reagiert, entscheidend sein. Für dynamische Anwendungen, bei denen der Druck schnell schwanken kann, werden schnellere Sensoren benötigt.

Kalibrierung und Wartung: Achten Sie darauf, wie einfach der Sensor zu kalibrieren ist und wie hoch der Wartungsaufwand ist. Eine regelmäßige Kalibrierung kann notwendig sein, um genaue Messungen zu gewährleisten.

Kompatibilität mit Ihrem System: Stellen Sie sicher, dass der Sensor mit den vorhandenen Systemen und Messgeräten kompatibel ist. Dies kann elektrische Anschlüsse, Datenausgänge und Kommunikationsprotokolle betreffen.

Lebensdauer und Zuverlässigkeit: Achten Sie auf die erwartete Lebensdauer und Zuverlässigkeit des Sensors in Ihrer spezifischen Anwendung. Dies kann langfristig Kosten sparen und die betriebliche Effizienz verbessern.

Sicherheitsbestimmungen und Zertifizierungen: Prüfen Sie, ob der Sensor die einschlägigen Sicherheitsvorschriften und Industrienormen erfüllt, insbesondere bei Anwendungen mit gefährlichen oder medizinischen Materialien.

Wenn Sie all diese Faktoren berücksichtigen, können Sie eine fundierte Entscheidung für den Drucksensor treffen, der sich am besten für Ihre spezielle Anwendung eignet.

Zukünftige Trends in der Druckmessung

Die Technologie der Drucksensoren entwickelt sich ständig weiter, und es gibt einige neue Trends, die von Interesse sein könnten:

-

Internet of Things (IoT)Intelligente Drucksensoren, die zur Echtzeitüberwachung und Datenanalyse an Netzwerke angeschlossen werden können, sind auf dem Vormarsch. Diese Sensoren können zu einer vorausschauenden Wartung und zu besseren betrieblichen Erkenntnissen beitragen.

-

NanotechnologieDie Entwicklung von Sensoren im Nanomaßstab kann zu höherer Empfindlichkeit und niedrigeren Kosten sowie zu neuen Anwendungen in der Medizin und Biotechnologie führen.

-

Kabellose SensorenDrahtlose Drucksensoren bieten Flexibilität und eine einfache Installation, insbesondere in schwer zugänglichen oder gefährlichen Umgebungen.

-

Selbst-Diagnose und KalibrierungInnovationen bei Sensoren mit Selbstdiagnose- und Selbstkalibrierungsfunktionen können die Zuverlässigkeit und Genauigkeit weiter verbessern und die Wartungskosten senken.

Mehr über Selbstdiagnose und Selbstkalibrierung

Unter Selbstdiagnose versteht man die Fähigkeit eines Drucksensors, sich selbst zu überwachen und potenzielle Probleme oder Anomalien ohne externen Eingriff zu erkennen. Unter Selbstkalibrierung versteht man die Fähigkeit eines Drucksensors, seine eigenen Messwerte ohne menschliches Eingreifen automatisch anzupassen und zu korrigieren. Dies ist wichtig für die Aufrechterhaltung der Genauigkeit und Zuverlässigkeit im Laufe der Zeit und unter wechselnden Bedingungen.

Die Durchgangsprüfung ermöglicht es dem Sensor beispielsweise, den Status seiner eigenen Stromkreise kontinuierlich zu überwachen und zu melden, wenn eine Unterbrechung oder ein Kurzschluss festgestellt wird. Außerdem kann der Sensor Daten mit einer bekannten externen Referenzquelle, wie dem atmosphärischen Druck oder einer externen Kalibrierungsquelle, vergleichen und sich entsprechend einstellen.

Der Sensor kann die Leistung seiner internen Komponenten überwachen und Benachrichtigungen ausgeben, wenn diese außerhalb der vorgegebenen Toleranzen liegen, z. B. bei einer Verschlechterung des Piezoelements oder einer Veränderung der kapazitiven Messungen. Mit Hilfe fortschrittlicher Algorithmen und maschinellem Lernen kann der Sensor Muster in Messdaten analysieren und vorhersagen, wann eine Kalibrierung erforderlich ist. Dies kann zu proaktiven Anpassungen und verbesserter Genauigkeit führen.

Zusammenfassung

Drucksensoren sind für eine Vielzahl industrieller und wissenschaftlicher Anwendungen von entscheidender Bedeutung, die von einfachen Füllstandsmessungen bis hin zur komplexen Überwachung schwerer Industrieprozesse reichen. Durch die Wahl des richtigen Sensors - ob piezoelektrisch, piezoresistiv, kapazitiv oder mit Dehnungsmessstreifen - können Sie die Leistung, Sicherheit und Zuverlässigkeit Ihres Systems erheblich verbessern.

Innovationen wie Selbstdiagnose und Selbstkalibrierung bieten einen Blick in die Zukunft, in der Drucksensoren nicht nur genauer und zuverlässiger, sondern auch intelligenter und autonomer werden. Halten Sie sich mit uns über diese Entwicklungen auf dem Laufenden und nutzen Sie die Möglichkeiten, die moderne Drucksensoren zu bieten haben - letztendlich führt dies nicht nur zu besserer Leistung und niedrigeren Betriebskosten, sondern auch zu einer sichereren und effizienteren Arbeitsumgebung.