Akkutest mit Kraftaufnehmern

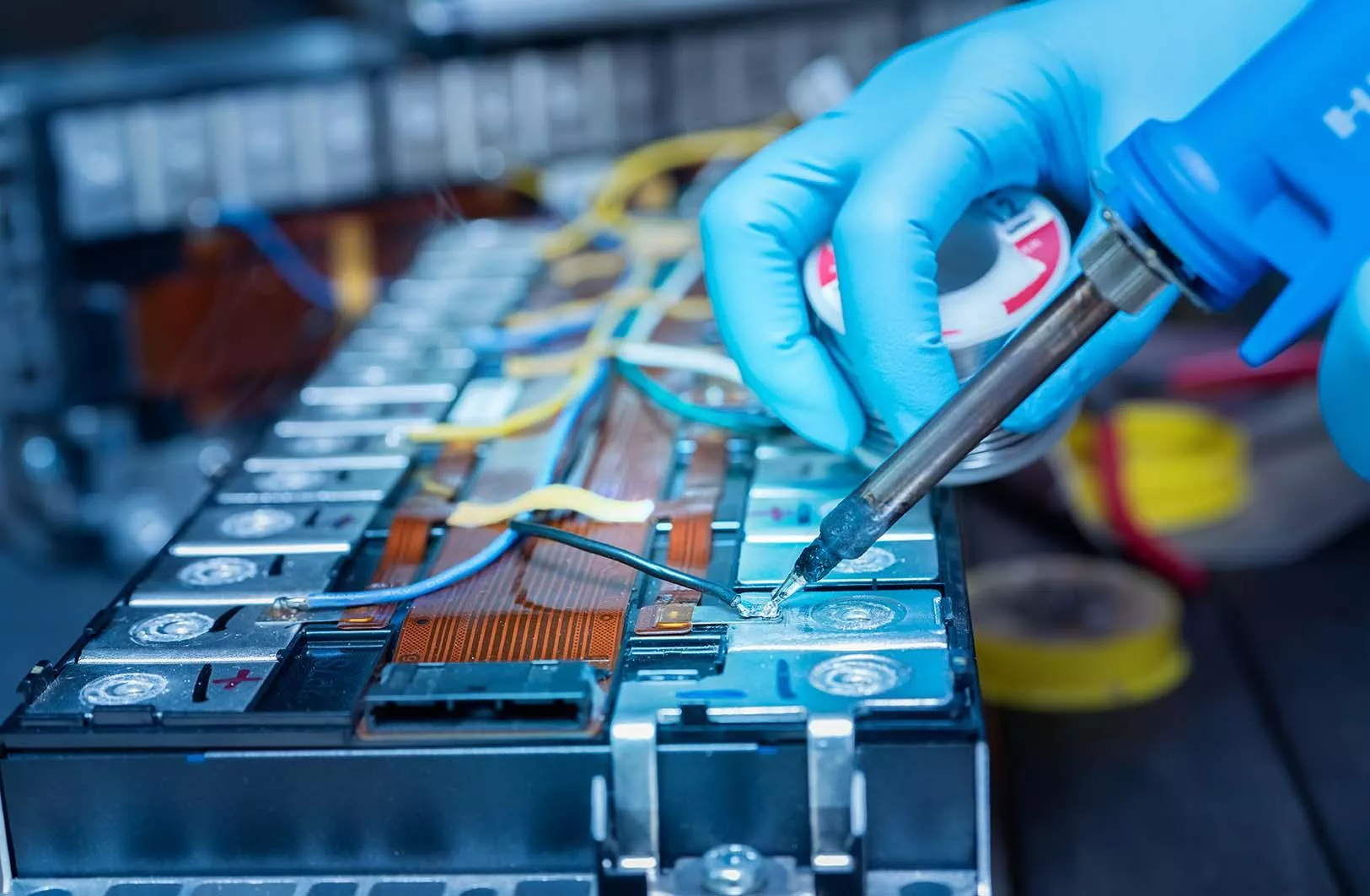

Der Akku ist nicht nur das größte und schwerste Bauteil im Auto, sondern auch das teuerste. Er besteht aus mehreren Batteriemodulen und macht teilweise bis zu 40% des Preises eines E-Autos aus. Bei aktuellen E-Autos hat sich die Lithium-Ionen-Batterie durchgesetzt. Sie verfügt - beispielsweise im Vergleich zu Feststoffbatterien oder Magnesium-Schwefel-Batterien - über eine kompakte Bauform, geringeres Gewicht, eine hohe Energiedichte und eine höhere Lebensdauer. Hersteller geben ihren Kunden gegenüber Garantien auf die verbauten Akkus – zumindest für einen Teil der Kapazität. Um die Lebensdauer einer solchen Batterie schätzen zu können, werden umfangreiche Tests an den Batterien vorgenommen.

Bei Lithium-Ionen-Batterien besteht der Minuspol (Kathode) aus Lithium-Metalloxid und der Pluspol (Anode) aus Grafit. Die Pole sind durch ein Leitmedium (Elektrolyt) getrennt. Beim Starten des Autos wandern Lithium-Atome von der Kathode zur positiv geladenen Anode - der Strom fließt. Der Ladevorgang bewirkt die Einlagerung von Lithium-Ionen in das Grafit und damit eine Volumenvergrößerung.

Diese Anpassung der Zelldicke kann durch die Entladung wieder rückgängig gemacht werden. Unter bestimmten Bedingungen ist dies jedoch nicht komplett möglich, z.B. bei tiefen Temperaturen oder hohen Ladeströmen (Lithium Plating). Dies verkürzt die Lebensdauer der Zellen und erhöht das Sicherheitsrisiko. Um die so an der Batterie entstehenden Kräfte zu messen, kommen spezielle Kraftaufnehmer zum Einsatz, die auch unter schwierigen Klimabedingungen akkurat arbeiten. Gleichzeitig müssen auch kleinste Kraftänderungen zuverlässig nachgewiesen werden, auch wenn der Test über einen sehr langen Zeitraum andauert.

ALF255 Miniaturkraftaufnehmer

- Messbereiche von 0 … 100 N bis 0 … 6,4 kN

- Für Zug- / Druckbelastung oder bi-direktional

- Linearitätsabweichung 0,5 % v.E.

ALF252 Flachprofilkraftaufnehmer

- Voller Lastbereich: 1kN, 2kN, 4kN, 8kN, 10kN

- Zug, Druck und bidirektional

- Nicht-Linie/Hysterese: 0,1/0,1% RL

ALF207 Ringkraftmessscheiben

- Messbereiche von 0 ... 10 kN bis 0... 200 kN

- Für Druckbelastung

- Linearitätsabweichung 2,0 % v.E.

Crashtests für die Fahrzeugsicherheit

Moderne Fahrzeuge enthalten eine Vielzahl von Sensoren. Sie sorgen für Komfort, Sauberkeit und vor allem auch für die Sicherheit aller Verkehrsteilnehmer. Gerade den Fahrzeugtests, wie beispielsweise Crash-Tests, kommt dabei eine hohe Bedeutung zu. Die eingesetzten Sensoren und Messsysteme müssen hohe Anforderungen erfüllen und extreme Kräfte aushalten – ob im realen Versuch in der Halle oder bei der Verarbeitung riesiger Datenmengen in der Simulation.

Batterie-Crashtest

Die Lithium-Ionen-Batterie ist der zentrale Antrieb des E-Autos. Diese ist im Fahrzeug an einer anderen Stelle untergebracht als der Tank bei herkömmlichen Autos. Bei einem Crash ist sie besonders gefährdet. Ist die Batterie geladen, kann es durch äußere Krafteinwirkung zu einem Kurzschluss kommen. Der Stromfluss kann eine chemische Reaktion starten, die sich in Verbindung mit Sauerstoff entzünden und so einen Brand auslösen kann. Die Batterie muss daher an besonders geschützten Orten im Auto untergebracht sein, häufig direkt unter der Fahrgastzelle. An speziellen Batterieprüfständen werden Weg, Kraft, Spannung und Temperatur gemessen. Zusätzlich kommen reale Tests in einer speziellen Halle zum Einsatz. Allein bei Mercedes werden pro Jahr etwas 900 Tests durchgeführt (auto motor sport, Luca Leicht, 19.03.2022).

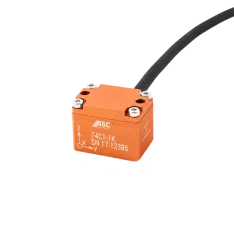

ASC 74C1 Piezoresistiver Beschleunigungssensor

- 3-achsiger, kompakter Aufnehmer mit Wheatstone Brücke

- Kleine Größe und geringes Gewicht

- ±5000g Schockfestigkeit

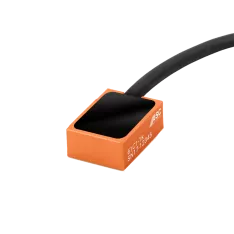

ASC 61C1 Piezoresistiver Beschleunigungssensor

- Einachsiger Aufnehmer mit Wheatstone Brücke

- Kleine Größe und geringes Gewicht

- ±5000g Schockfestigkeit

ASC 66C2 Piezoresistiver Beschleunigungssensor

- Einachsiger, kompakter Aufnehmer mit Wheatstone Brücke

- Kleine Größe und geringes Gewicht

- ±1000g Schockfestigkeit

Fahrzeug-Crashtest

Crashtests sollen helfen, die möglichen Risiken bei einem Unfall einzuschätzen. Neben Simulationen am Computer kommen auch reale Crashtests – inklusive der zugehörigen Crashtest Dummys – zum Einsatz. Für den Live-Crashtest werden spezielle Kraftsensoren benötigt. Diese befinden sich sowohl im Auto als auch in den Crashtest-Dummys, die die verschiedenen Insassen nachbilden sollen.

Moderne Dummys sind mit bis zu 220 Messstellen ausgestattet, um die biomechanische Belastung von Fahrzeuginsassen bei einem Crash zu messen. Die Daten der realen Messungen sowie der Simulation werden anschließend verglichen, um die Validität zu prüfen. Die Ergebnisse dieser Tests liefern detaillierte Informationen über den Insassenschutz, Schwachstellen am Auto sowie über die Funktion moderner Assistenzsysteme.

EGAS-S398C Stoßprüfungs-Beschleunigungssensor

- Standard <10mV ZMO

- Linearität <1%

- Empfindlichkeit <1%

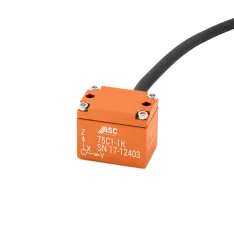

ASC 75C1 Piezoresistiver Beschleunigungssensor

- 3-achsiger, kompakter Aufnehmer mit Wheatstone Brücke

- Kleine Größe und geringes Gewicht

- ±5000g Schockfestigkeit

EGAXT3 triaxialer Miniaturbeschleunigungssensor

- Triaxialer Miniatursensor mit geringem Gewicht

- Für statische und dynamische Messungen

- ±1% Nicht-Linearität

Sensoren für die Navigation

Selbstfahrende Autos sollen unsere Straßen sicherer und effizienter machen. Die Basistechnologien der IMU- und INS-Navigation sind dabei wesentliche Elemente, um sichere und effiziente autonome Fahrzeuge zu gewährleisten. Ob analog oder digital: Inertial Measurement Units (IMU) erfassen permanent und präzise die Lage und Bewegung von Objekten und ermöglichen so eine hochgenaue Positionsbestimmung sowie eine überbrückende Navigation.

Die Inertial Measurement Unit (IMU) ist ein Modul, das einen 3-Achsen-Linearbeschleunigungsmesser und ein 3-Achsen-Gyroskop enthält, um die vollen sechs Freiheitsgrade zu messen (6 DOF oder 6-Achsen). Dank der 6-Achsen-Konfiguration mit linearen (X, Y, Z) und Rotationskomponenten (Roll, Nick und Gier) erfasst die IMU alle Komponenten der Fahrzeugbewegung. Eine IMU kann nicht nur für Airbags und die Fahrzeugstabilität eingesetzt werden sondern auch die gesamte Fahrzeugposition und -ausrichtung in Echtzeit erfassen.

Die neueste Generation von Fahrerassistenzsystemen (Advanced Driver Assistance Systems, ADAS) und autonomen Fahrzeugen erfordert eine sehr präzise IMU, um die Bewegung eines Fahrzeugs genau vorherzusagen und seine exakte Position in Echtzeit zu bestimmen. Häufig werden die IMU-Informationen mit GPS-Empfängern und sogar Bildsensoren wie Lidar und Kameras kombiniert, um die Position des Fahrzeugs kontinuierlich abzuschätzen und diese Informationen an das zentrale Computermodul des Systems weiterzuleiten.

ASC IMU 8.X.Y Inertialsensor

- Aluminiumgehäuse

- Beschleunigungsrate:±2g bis ±30g

- Drehrate: ±100°/s und ±200°/s

ASC IMU 7.X.Y Inertialsensor

- Ausgezeichnete Bias und Skalierung

- Geringer Stromverbrauch

- Kompaktes Design und geringes Gewicht (26 Gramm)

ASC 271 Drehratensensor

- 1-axialer Sensor

- Geschwindigkeitsbereiche: ±75°/s, ±150°/s, ±300°/s und ±900°/s

- Geringe Vorspannungsinstabilität (12°/Std.)

Kraftsensoren für Fahrzeugtests und Prüfstände

Althen bietet eine Reihe von besonderen Kraftaufnehmern speziell für den KFZ-Prüfbereich. Zum einen müssen hohe Kräfte an schwer zugänglichen Stellen mit wenig flexiblem Einbauplatz gemessen werden. Zum anderen leisten Schaltqualität, Schaltgefühl, Kraftaufwand für das Treten der Kupplung oder auch die Gurtkraft einen wichtigen Beitrag zum Fahrerlebnis. Zu Ermittlung objektiver Messdaten und damit der anschließend möglichen Anpassung der Kräfte an das gewünschte Empfinden, gibt es spezielle Messlösungen.

Mit Pedalkraftaufnehmern lassen sich die Kräfte messen, welche erforderlich sind, um Bremse, Gaspedal und Kupplung zu drücken. Hierbei spielen ergonomische Aspekte, aber auch die Interaktionen verschiedener, an der Krafterzeugung beteiligter Muskeln, eine erhebliche Rolle. Die frühzeitige Ermittlung der Schaltqualität für den Anwender lässt sich mit Hilfe von 3-axialen Gangschaltungs-Kraftaufnehmern ermitteln. Die Kraftkomponenten der Achsen werden als drei separate Ausgangssignale ausgegeben. Der Kraftaufnehmer wird kalibriert geliefert und ist sofort einsetzbar. Gurtkraftaufnehmer dienen zur genauen Kraftmessung an Sicherheitsgurten und zeichnen sich besonders durch das sehr niedrige Gewicht und die hohe Festigkeit aus. Dadurch sind Messungen mit hoher Dynamik ohne Verfälschung, wie sie z. B. beim Crash-Test verlangt werden, möglich.

ALF304 Pedalkraftaufnehmer

- Messbereiche 0 ... 2.500 N

- Für Druckbelastung

- Linearitätsabweichung 0,05 % v.E.

ALF321 3-axialer Gangschaltung-Kraftaufnehmer

- Messbereich ±200 N

- Für Zug- / Druckbelastung

- Linearitätsabweichung 0,5 % v.E.

ALF319 Handbremse-Kraftaufnehmer

- Messbereich 0 ...1 kN

- Für Druckbelastung

- Linearitätsabweichung 0,05 % v.E.