Auf Fehlersuche im Führerstand von E-Loks

Hochwertige Messgeräte zu Messung von Temperatur, Druck, Feuchtigkeit, Spannung sowie Automatisierung von industriellen Prozessen: Effizient und zuverlässig.

Wir bieten unseren Kunden Verstärker, Lösungen für die Messdatenerfassung sowie Messlösungen für alle individuellen Anforderungen. Wägezellen, Module und Systeme werden speziell auf Ihre Anwendungen abgestimmt. Mit unseren umfassenden Hard- und Softwarelösungen, einschließlich busfähiger Auswerteelektronik, können Sie Ihre industriellen Wägeprozesse (OIML) erfolgreich und effektiv automatisieren.

Ob es um die Abfüllung von Saft oder der richtigen Dosierung eines Inhaltsstoffs für ein Medikament geht: Mit den Wiegelösungen aus unserem umfangreichen Sortiment können Sie Ihre Prozesse automatisieren. Ihre Maschinen arbeiten selbstständig, noch präziser und erzielen optimale Ergebnisse. Unsere Standard- oder kundenspezifischen Messdatenerfassungssysteme werden für komplexe industrielle Steuerungssysteme in vielen verschiedenen Branchen eingesetzt.

Messgeräte sind technische Geräte, die physikalische, chemische oder elektrische Größen messen, überwachen und darstellen können. Sie sind unverzichtbar, um Daten präzise zu erfassen und Prozesse in Wissenschaft, Industrie, Medizin, Technik und im Alltag zu optimieren. Messgeräte bieten präzise Messwerte, oft mit einer definierten Messunsicherheit. Die meisten Messgeräte können und müssen regelmäßig kalibriert werden, um sicherzustellen, dass die Ergebnisse korrekt bleiben. Zu den wichtigsten Einsatzgebieten zählen Industrie und Fertigung, Forschung und Entwicklung sowie Medizin und Gesundheit.

Elektrische Messgeräte messen elektrische Größen wie Strom, Spannung, Widerstand, Leistung, Kapazität, Induktivität usw. Zu diesen Geräten gehören beispielsweise Multimeter zur Messung von Strom, Spannung und Widerstand sowie Oszilloskope (zeigt Spannungsverläufe über die Zeit), Widerstandsmessgeräte und Datenlogger für elektrische Größen, die Spannung, Strom und Energieverbrauch über einen längeren Zeitraum aufzeichnen. Elektrische Messgeräte verwenden oft Messverstärker, um schwache Signale zu verstärken. Beispiele sind hier Differenzverstärker zur präzisen Spannungsmessung. Sie werden häufig in der Elektronik, Elektrotechnik und Energietechnik eingesetzt, um elektrische Systeme zu analysieren und zu überwachen.

Diese Geräte messen physikalische Größen wie Temperatur, Druck, Masse, Länge, Zeit, Geschwindigkeit, Kraft, Energie usw. Hierzu zählen Thermometer, Barometer, Waagen, Kraftmesser und Datenlogger. Physikalische Messverstärker verstärken Signale von Dehnungsmessstreifen, Kraftsensoren oder Beschleunigungssensoren verstärkt. Sie kommen in der Physik, Ingenieurwissenschaften, Meteorologie und vielen anderen Bereichen, in denen physikalische Eigenschaften analysiert werden müssen zum Einsatz.

Beide Arten von Messgeräten werden verwendet, um präzise Daten zu gewinnen und Prozesse oder Phänomene zu überwachen und zu analysieren. Elektrische Messgeräte messen Größen innerhalb des elektrischen Systems, während physikalische Messgeräte sich auf physikalische Eigenschaften außerhalb des elektrischen Kontextes konzentrieren. Elektrische Messgeräte benötigen oft eine Stromquelle, physikalische Messgeräte sind häufig mechanischer Natur. In der Praxis überschneiden sich die Kategorien oft, da physikalische Größen (z. B. Temperatur, Druck) auch mithilfe elektrischer Signale erfasst werden können, etwa durch den Einsatz von Sensoren, Datenloggern und Messverstärkern.

Datenlogger sind elektronische Geräte, die physikalische oder chemische Messgrößen (wie Temperatur, Luftfeuchtigkeit, Druck, Licht, Spannung, Strom, usw.) kontinuierlich oder in bestimmten Intervallen erfassen, speichern und später zur Auswertung bereitstellen. Sie bestehen aus Sensoren, einer Speichereinheit und oft einer Software-Schnittstelle zur Datenanalyse.

Datenlogger erfassen physikalische oder chemische Größen mithilfe spezieller Sensoren, speichern die erfassten Werte und ermöglichen deren spätere Auswertung. Die Sensoren messen kontinuierlich oder in bestimmten Zeitintervallen die gewünschten Parameter, wie beispielsweise Temperatur, Luftfeuchtigkeit oder Druck. Die gesammelten Daten werden im internen Speicher des Geräts oder auf externen Speichermedien, wie einer SD-Karte, gesichert. Viele Datenlogger verfügen zudem über eine Echtzeituhr, um die Messergebnisse präzise zeitlich zuzuordnen. Die gespeicherten Informationen lassen sich anschließend über verschiedene Schnittstellen – etwa USB, WLAN oder Bluetooth – auf ein Endgerät übertragen und mithilfe spezieller Software analysieren und visualisieren. Dadurch lassen sich beispielsweise Trends erkennen, Diagramme erstellen und Berichte dokumentieren.

Messverstärker sind elektronische Bauteile oder Geräte, die schwache elektrische Signale von Sensoren oder Messaufnehmern verstärken, um sie für die weitere Verarbeitung, Anzeige oder Speicherung nutzbar zu machen. Diese Verstärker spielen eine zentrale Rolle in Messsystemen, da die Signale von Sensoren oft sehr klein und störanfällig sind. Ein Messverstärker sorgt dafür, dass diese Signale zuverlässig erfasst und in eine verstärkte, störungsarme Form umgewandelt werden.

Messverstärker nehmen die schwachen Ausgangssignale eines Sensors oder Messaufnehmers, verstärken sie proportional und bereiten sie so für nachgeschaltete Geräte oder Systeme auf. Sie bestehen in der Regel aus präzisen Operationsverstärkern und elektronischen Filtern, die das Signal verstärken und Störsignale (wie Rauschen oder Interferenzen) reduzieren. Dabei wird häufig ein Differenzverstärker eingesetzt, der die Differenz zwischen zwei Eingängen verstärkt und störende Gleichspannungsanteile eliminiert. Der Ausgang des Messverstärkers liefert schließlich ein verstärktes Signal, das beispielsweise an eine Anzeige, ein Datenerfassungssystem oder eine Steuerung weitergegeben wird.

Ein wichtiger Bestandteil der Funktion ist die Anpassung an verschiedene Sensoren und Messbereiche. Messverstärker bieten daher oft Einstellmöglichkeiten, um Verstärkungsfaktoren (Gain) oder Offsetkorrekturen anzupassen und das Signal optimal zu verstärken.

Messverstärker kommen in zahlreichen Anwendungen und Branchen zum Einsatz, insbesondere dort, wo kleine Signale präzise erfasst und weiterverarbeitet werden müssen.

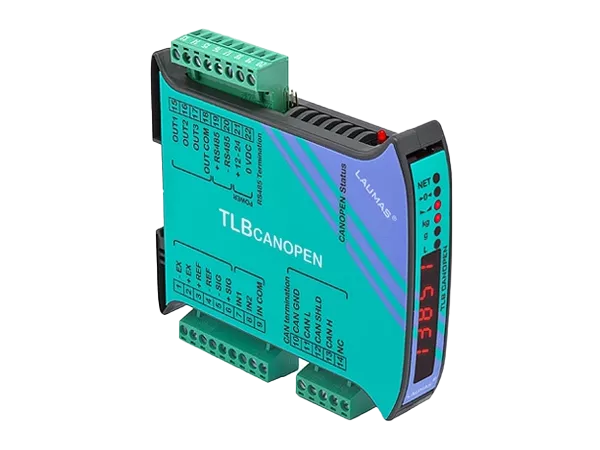

Busfähige Auswerteelektroniken sind elektronische Geräte, die die Signale von Messsensoren erfassen, digitalisieren und über standardisierte Busprotokolle (z. B. CAN-Bus, Profibus, Modbus, Ethernet) an übergeordnete Systeme oder Steuerungen weiterleiten. Diese Geräte spielen eine Schlüsselrolle in modernen Messsystemen, da sie die Messdaten nicht nur verarbeiten, sondern auch eine einfache Integration in komplexe Automatisierungs- oder Überwachungsnetzwerke ermöglichen.

Busfähige Auswerteelektroniken erfassen analoge Signale von Sensoren oder Messaufnehmern, wie etwa Kraft-, Druck- oder Temperatursensoren, und wandeln diese in digitale Signale um. Diese Umwandlung erfolgt durch einen präzisen A/D-Wandler, der das analoge Eingangssignal in eine für digitale Systeme verarbeitbare Form bringt. Im nächsten Schritt werden die digitalen Signale durch integrierte Filter oder Algorithmen verarbeitet, um Störsignale zu minimieren und die Genauigkeit der Daten zu erhöhen. Anschließend werden die verarbeiteten Daten über ein standardisiertes Bussystem, wie CAN-Bus, Profibus oder Ethernet, an eine zentrale Steuerung oder ein Datenerfassungssystem weitergeleitet. Dadurch wird eine effiziente Kommunikation in Echtzeit ermöglicht. Viele dieser Elektroniken sind flexibel konfigurierbar, sodass Messbereiche, Alarmgrenzen oder Filterparameter an die jeweilige Anwendung angepasst werden können.

Busfähige Auswerteelektroniken finden in einer Vielzahl von Anwendungen Einsatz, insbesondere in Umgebungen, in denen Messdaten präzise erfasst und in Echtzeit verarbeitet werden müssen.

Althen Sensors & Controls ist nach ISO 9001 zertifiziert. Sie ist die am weitesten verbreitete und wichtigste Norm im Qualitätsmanagement. Im Fokus der ISO 9001 steht die Optimierung von Prozessen, um Leistungen innerhalb des Unternehmens zu verbessern und die Anforderungen der Kunden bestmöglich zu erfüllen. Diese Zertifizierung bestätigt, dass wir die hohen Qualitätsansprüche unserer Stakeholder zuverlässig erfüllen und eine kontinuierliche Verbesserung unserer Geschäftsprozesse sicherstellen.