Schnelle Drehmomentsensoren messen den Motor

Bisher wurden im Projekt MARCH lagegeregelte Motoren verwendet. Ein ausbalanciertes Exoskelett erfordert jedoch ein nachgiebiges System: Das bedeutet, dass die Motoren in der Lage sein müssen, als Reaktion auf ihre Umgebung nachzugeben und/oder Gegendruck zu erzeugen. Hierfür sollten zum ersten Mal Drehmomentsensoren eingesetzt werden. Die Sensoren mussten in der Lage sein, den gesamten Bereich der Motoren zu messen, und vor allem eine hohe Aktualisierungsfrequenz aufweisen. Je schneller die Sensoren sind, desto schneller kann das Skelett auf eine Unwucht reagieren. Außerdem mussten die Sensoren zu den vorhandenen Motoren und Gelenken passen. Gemeinsam mit Althen wurden diese Sensoren sowohl für den Linear- als auch für den Rotationsmotor entworfen. Diese Motoren simulieren die Muskelbewegungen des menschlichen Körpers, das heißt, sie werden Gelenke genannt.

Anforderungen and den Sensor

Bei der Entwicklung der Sensoren gab es zwei große Hindernisse: Die Sensoren mussten eine hohe Aktualisierungsrate haben und in die bestehende Hardware- und Softwarearchitektur passen. Ein gewisses Maß an Genauigkeit war natürlich auch erforderlich, obwohl es besonders wichtig war, erhebliche Unterschiede pro Motor zu messen. Schließlich half Althen bei der Herstellung von Sensoren, die in einen bereits vorhandenen Teil unseres Exoskeletts, in das Motorgehäuse, passten. Für die linearen Gelenke konnte ein bereits vorhandener Sensor an der Spindel des Motors angebracht werden. Beide Sensoren konnten mit einem neuen eingebetteten Kommunikationsprotokoll mit dem Rest des Systems verbunden werden.

Spindel der Lineargelenke und Motorkraft

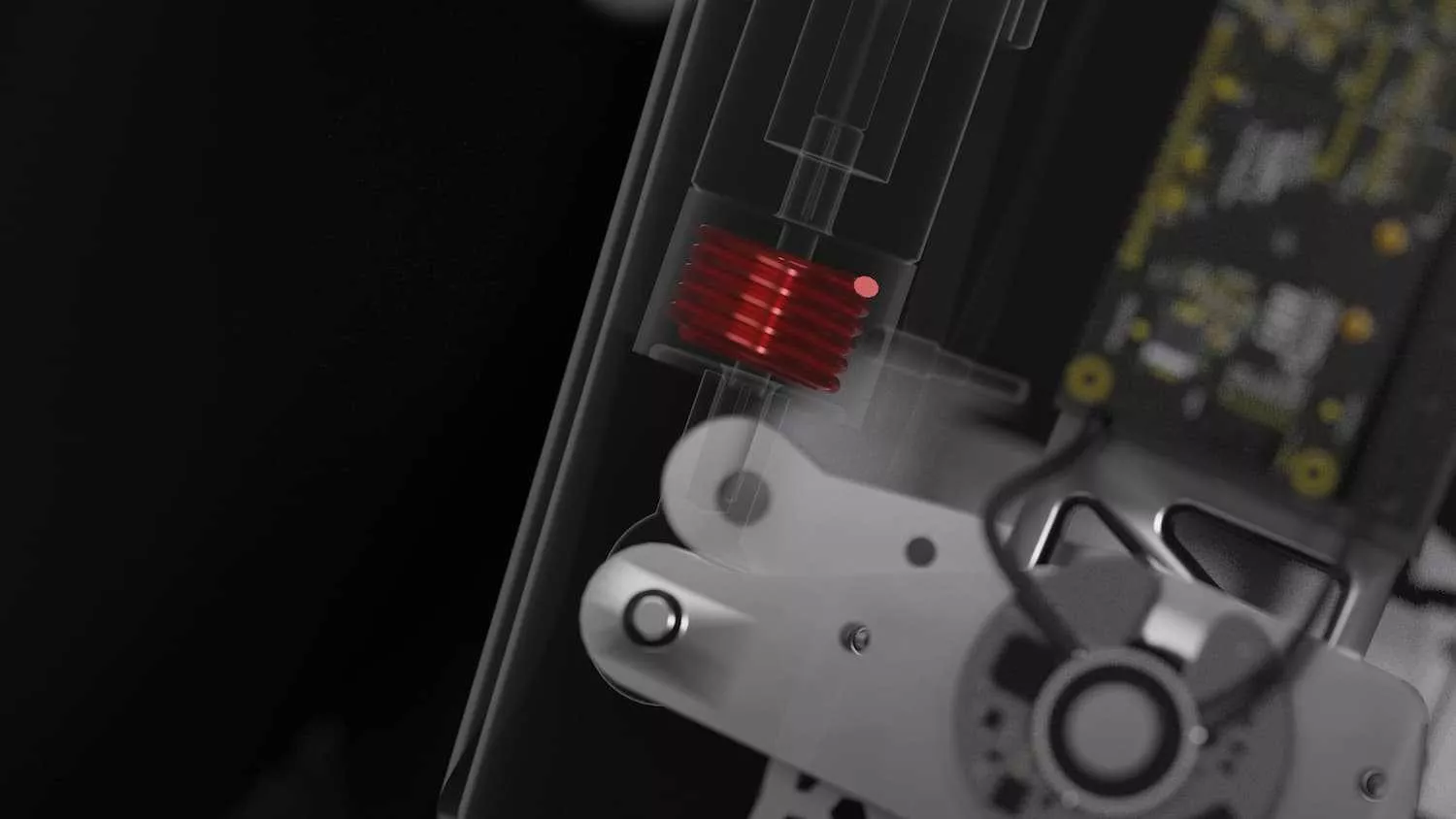

Althen lieferte zwei Arten von Sensoren: Wägezellen und Drehmomentaufnehmer. Die Wägezellen wurden an der Spindel der Lineargelenke installiert. Die Sensoren sind schnell zu installieren (Plug and Play). Die anderen Sensoren, die Drehmomentaufnehmer, wurden in dem Metallteil installiert, das die Kraft vom Motor auf das Bein überträgt. Um mit den Tests zu beginnen, mussten diese Sensoren im Inneren der Motorbaugruppen angebracht werden. Projekt March testete dann die Sensoren separat in einem Testaufbau: Kommunikationsprotokolle, Geschwindigkeiten und Einstellung der Sensoren fanden hier statt. Anhand der Sensoren werden die Motoren gesteuert.

Der prädiktive Algorithmus benötigte viele Sensordaten, insbesondere Informationen über die Kräfte an verschiedenen Gelenken. Mit dieser Frage kam das Projekt March zu Althen.

Testen der Sensoren

Die Software muss anhand der Sensordaten verschiedene Zukunftsszenarien skizzieren können. Alle Szenarien erhalten eine Bewertung, wie ausgewogen sie sind, und das ausgewogenste Szenario (d. h. mit der höchsten Bewertung) wird ausgeführt. Das Projekt March befindet sich noch in der Anfangsphase der Erprobung der Sensoren, so dass noch nicht alle Ergebnisse vorliegen. Derzeit kommuniziert Project March mit den Sensoren über das neu integrierte Protokoll. Zu diesem Zeitpunkt werden die Tests in der oben erwähnten Versuchsanordnung beginnen.

Die Sensoren werden verbaut

Sobald ein Motor (einschließlich der Sensoren) vollständig im Testaufbau getestet wurde, kann er in das Exoskelett eingebaut werden. Doch bevor der Benutzer in das Exoskelett steigen kann, müssen weitere Tests durchgeführt werden. Zunächst darf sich das Exoskelett frei in der Luft bewegen, ein so genannter Airgait. Während des Airgaits bewegt sich das Skelett in einem speziellen Gangmuster. Wenn dies gut läuft, kann das Exoskelett einen "Groundgait" ausführen. Dabei läuft das Exoskelett wieder nach dem oben genannten Gangmuster, aber auf dem Boden. Ist dies alles erledigt, kann der Benutzer (oder der Pilot, wie wir ihn nennen) das Exoskelett erstmals anlegen.

Das Exoskelett reagiert

Durch den Einsatz der Drehmomentsensoren von Althen ist es möglich, ein nachgiebiges System zu bauen, das erstmals äußere Einflüsse durch Sensoren messen kann. Mit anderen Worten, durch diese Sensoren kann das Exoskelett auf Input und Ungleichgewicht von außen reagieren, was das MARCH 8 zu einem der ersten selbstbalancierenden Exoskelette der Welt macht. Project March wird dies der Welt bei der Exoskelett-Präsentation am 21. Juli zeigen.