L'eau de ballast est embarquée par les navires afin d'améliorer leur stabilité. Cependant, l'eau aspirée peut contenir des milliers de microbes aquatiques, de plantes et d'animaux qui sont transportés à travers le globe pendant le voyage et libérés dans de nouveaux environnements à l'arrivée du navire, lorsque l'eau est relâchée. Cela peut entraîner des dommages potentiels pour les espèces et les organismes.

Qu'il s'agisse de crabes chinois qui accélèrent l'érosion dans la Tamise ou de moules bulgares qui obstruent les arrivées d'eau des centrales électriques aux États-Unis, la propagation des espèces envahissantes est un problème mondial. Selon l'Union européenne, les coûts annuels en termes d'entretien accru, de destruction des stocks de poissons, d'obstruction des entrées industrielles, d'érosion et autres problèmes s'élèvent à 12 milliards d'euros par an rien qu'en Europe.

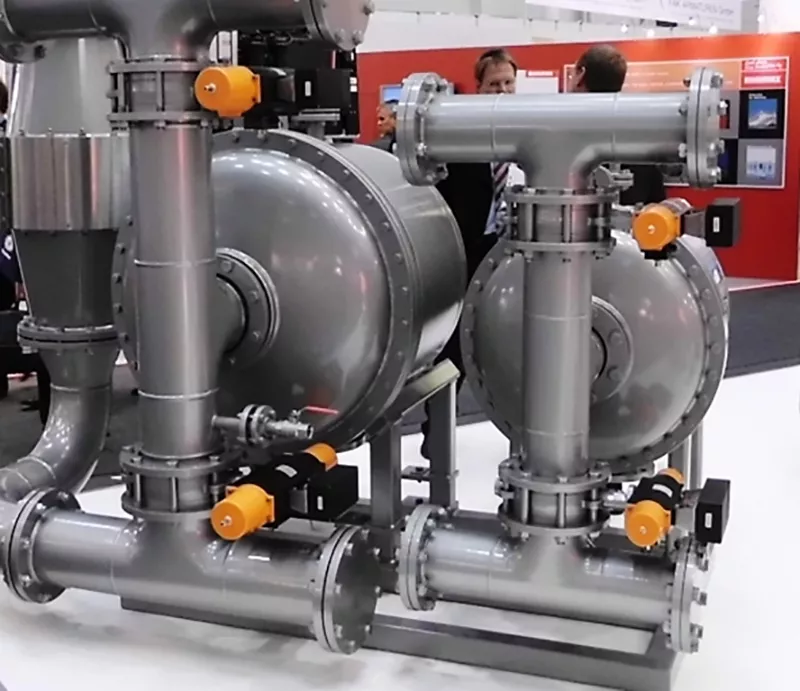

En 2019, l'Organisation maritime internationale (OMI) a mis en place des règles pour la gestion des eaux de ballast. La convention BWM impose un contrôle et une élimination appropriés des eaux de ballast des navires. L'objectif est de s'assurer que le traitement et les procédures appropriés sont appliqués afin de minimiser la pollution de l'eau et d'empêcher l'introduction d'organismes aquatiques nuisibles et d'agents pathogènes dans de nouveaux écosystèmes. Ce processus comprend la filtration et l'électro-chloration de l'eau de mer avant qu'elle ne soit rejetée dans l'océan (BWTS - Ballast Water Treatment Systems).

Des capteurs de pression spéciaux sont utilisés pour la surveillance et le contrôle approfondis des systèmes de traitement et de filtration des eaux de ballast.

Le circuit d'eau de ballast

La plupart des systèmes de traitement des eaux de ballast utilisent une approche en deux étapes, qui comprend une forme de séparation mécanique (1ère étape) suivie d'un traitement physique ou chimique (2ème étape). Les deux technologies les plus courantes sont les systèmes basés sur les ultraviolets (UV) et l'électrochloration (EC). Les systèmes UV utilisent le rayonnement UV physique comme deuxième traitement, tandis que l'électrochloration utilise un "agent" chimique pour inactiver les organismes biologiques. Les deux systèmes utilisent généralement la filtration comme premier processus de nettoyage.

Pendant le processus de nettoyage, l'eau est pressée à haute pression à travers le système de filtration. La pression dans le système doit être surveillée en permanence, car des chutes ou des variations de pression peuvent indiquer que le filtre est endommagé. C'est là qu'interviennent par exemple les capteurs de pression de précision comme l'AGS4200. En raison de la spécificité de son matériau, il convient particulièrement bien à l'eau de mer. Son raccord de pression est composé à 100% de titane et offre ainsi une excellente compatibilité chimique et une résistance à la corrosion.

Mesure de la pression pour la filtration et le dosage

L'AGS4200 est également idéal pour mesurer la pression de dosage des additifs chimiques utilisés pour le traitement de l'eau dans le système. Ces additifs contiennent entre autres de l'hypochlorite de sodium - une combinaison d'eau de mer, d'eau chlorée, d'oxygène et d'hydrogène.

Là encore, l'AGS4200 offre une résistance parfaite à la corrosion. La construction en titane/saphir permet d'utiliser le capteur de pression à des températures de fluide jusqu'à 125 °C pour une température ambiante jusqu'à +85 °C. Les capteurs sont équipés d'une électronique intégrée et offrent une grande résistance à la surpression. Ils sont disponibles pour des plages de mesure de 0 ... 500 mbar à 0 ... 1.500 bar et disposent d'une précision de ±0,25 % (±0,1 % en option). D'autres domaines d'application sont la technique des procédés, la technique de mesure des processus, les installations d'essai et de recherche, les domaines des bancs d'essai de l'industrie automobile, aéronautique et spatiale, l'exploration pétrolière et gazière ainsi que les installations et systèmes de production et d'extraction d'énergie.

Grafik:@Dr. Karl-Heinz Hochhaus

Produits similaires

APR3100 High-Precision Pressure Transducer

- Pressure range: 0-2.5 bar to 0-1,000 bar

- Reliable pressure measurement

- Long service life

AGS4200H Hydrogen Compatible Pressure Transducer

- Compatible for use within Hydrogen based environment

- Measuring range: 0 - 0,5 to 0 - 1.500 bar

- ± 0.25% accuracy, optional ± 0.1%

AGS4200 Standard Pressure Transducer

- Measuring range: 0 - 0,5 to 0 - 1.500 bar

- Silicon-on-Sapphire sensor technology

- ± 0.25% accuracy, optional ± 0.1%