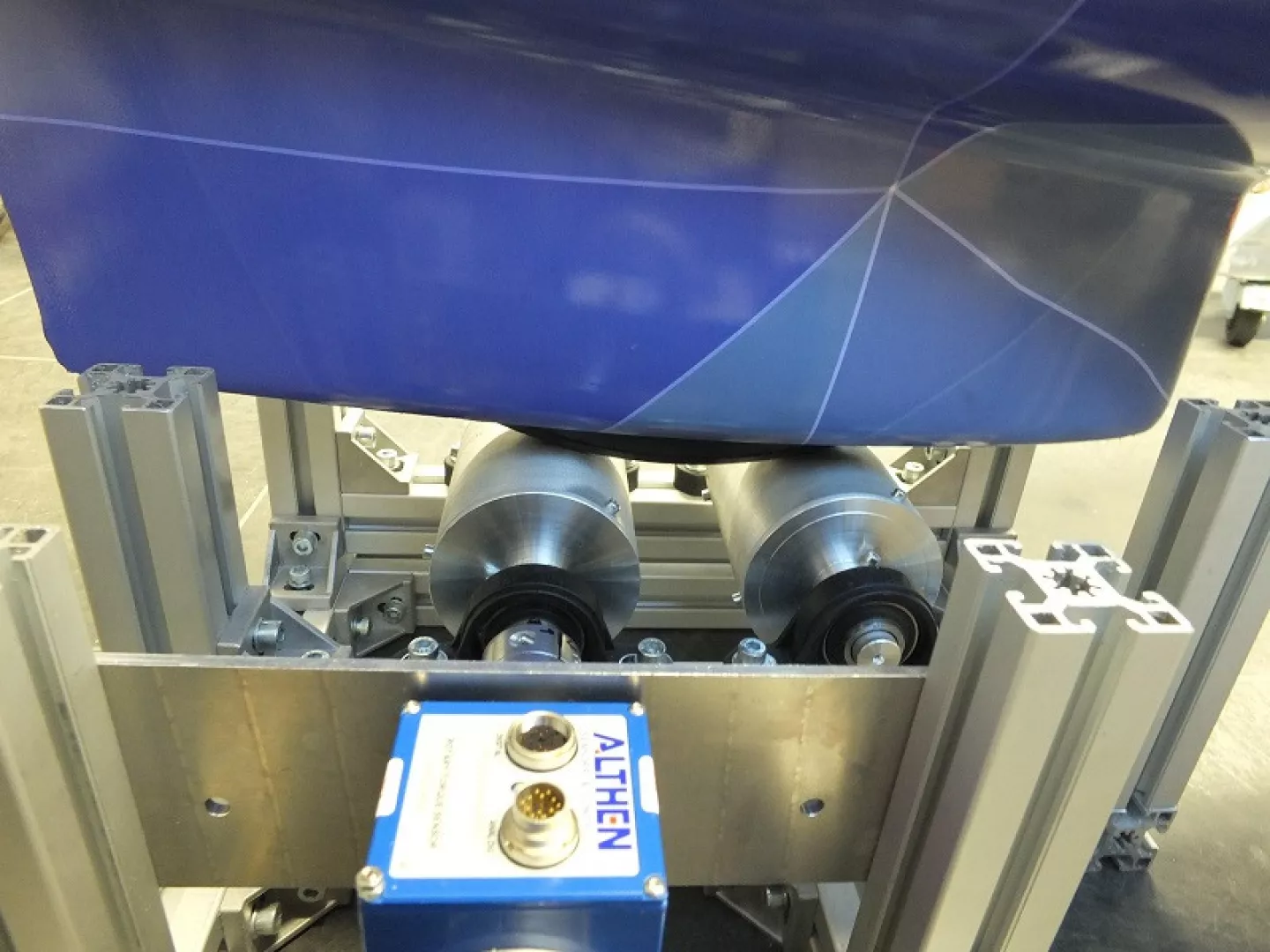

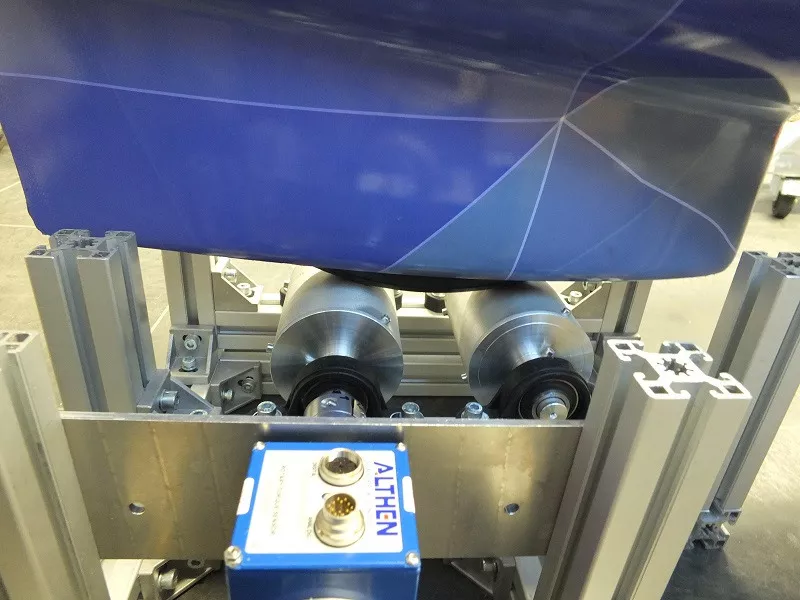

För att testa konstruktionerna använder teamet en testbänk med en speciell vridmomentsensor, som är uppställd i TU Delfts egen verkstad. Detta gör det möjligt att testa hela systemet på en gång. På så sätt kan drivlinans gränser och den bästa strategin för loppet bestämmas.

Tester med hög belastning (för nödavstängning) eller effektiviteten hos regenerativ bromsning kan simuleras. Data kan visas direkt på monitorn och loggas för senare analys. Detta kan senare användas för att optimera den perfekta inställningen - till exempel av motorstyrningen och olika delsystem.

En momentgivare med hög tillförlitlighet och noggrannhet

Eco-Runner har en så hög bränsleeffektivitet att det inte är möjligt att använda en normal kraftgivare. Teamet utvecklade därför sin egen momentgivare, med momentgivaren RWT410 | RWT420 från vår partner Sensor Technology som nyckelkomponent. Denna roterande momentgivare används för att överföra data till datorn för visualisering och lagring.

Ingenjörerna på Althen tillhandahåller den nödvändiga stödprogramvaran för givaren i LabVIEW. Detta gjorde det möjligt för teamet att utveckla ett skräddarsytt och modulärt testsystem med enkla sensorimplementeringar.

Förutsedd effektivitet och data i realtid

Kraftmätaren används för att simulera stresspunkter som kan uppstå under loppet för att bedöma om allt är som det ska. En annan viktig funktion kommer att läggas till inom kort: Simuleringen av den kompletta rutten för hela drivlinan. Detta är nyckeln till att optimera drivlinan. För att uppnå detta försöker teamet för närvarande utöka testbänkens kapacitet via programvara för att möjliggöra datoriserad bromssimulering, till exempel.

Så snart tävlingsbanan är känd kan teamet simulera den på testbänken och anpassa modellen i enlighet med detta. Dessutom kan tester med vätgas utföras för att jämföra de tidigare förutspådda uppgifterna med de faktiska värdena från testet.

Acceptera marknadsföringscookies för att se den här videon.

Klicka här för att ändra ditt samtycke.